Гибка металла кажется чем-то простым: взял лист, согнул — и готово. На деле это целая наука, где важны толщина, радиус, инструмент и даже направление рисунка на листе. Небольшая ошибка в расчётах — и деталь деформируется, треснет или выйдет неточной. В этой статье расскажу, как подойти к гибке сознательно: какие методы использовать, как считать заготовку, что учесть при выборе радиуса и как избежать типичных дефектов, а по ссылке https://spbkraft.ru/services/gibka-metalla/ вы можете узнать еще больше информации.

- Что такое гибка металла и зачем она нужна

- Основные методы гибки и когда их применять

- Инструменты и оснастка: что важно знать о штампах и пуансонах

- Как материал влияет на гибку: пластичность, прочность, структура

- Радиус изгиба, смещение нейтральной оси и springback

- Формулы, которые реально помогают

- Практические рекомендации: радиусы, углы, допуски

- Типичные дефекты и как их избежать

- Пример расчёта: как посчитать заготовку для простого углового сгиба

- Проверка качества и контроль процесса

- Безопасность при гибке

- Заключение: как делать гибку проще и надёжнее

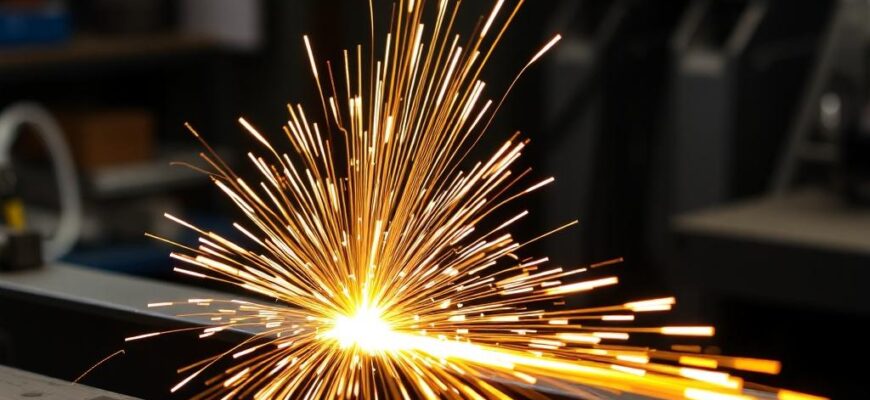

Что такое гибка металла и зачем она нужна

Гибка — это пластическая деформация листового или профильного металла для получения заданной формы без удаления материала. С её помощью создают корпуса, кронштейны, рамы, трубы и многое другое. Это один из самых экономичных способов придать детали объём и жёсткость.

Если посмотреть на производство, гибка — точка, где проект встречается с реальностью. Здесь проектировщик и оператор решают, станет ли чертёж работоспособным. Правильная гибка сокращает затраты на доработку, уменьшает количество брака и упрощает сборку.

Основные методы гибки и когда их применять

Существует несколько подходов к гибке, каждый имеет своё применение. Выбор зависит от материала, толщины, формы детали и точности, которую нужно получить.

- Пресс‑гибка (на листогибе) — самый распространённый метод для листов. Подходит для прямолинейных изгибов с контролируемым углом. Нормально работает с различными толщинами при правильно подобранном инструменте.

- Роликовая гибка — для создания криволинейных форм и больших радиусов. Часто используется для изготовления цилиндрических оболочек и колонн.

- Трубогиб — специализированный для профильных и трубных заготовок. Позволяет получать витки, S‑образные формы и точные радиусы.

- Ротационно‑особая гибка (rotary draw) — даёт высокий контроль над натяжением металла, используется для тонкостенных профилей и точных трубных изгибов.

- Холодная гибка вручную — подходит для прототипов, ремонта и мелкосерийного производства, когда нет возможности использовать станок.

Каждый метод даёт разные допуски и проявляет разные дефекты. Пресс‑гибка проще в настройке, но больше рискует появлением складок у тонкого металла. Роликовая гибка мягче для материала, но требует больших площадей и времени.

Инструменты и оснастка: что важно знать о штампах и пуансонах

Инструмент определяет качество гиба так же, как соль влияет на вкус супа. На листогибах ключевые элементы — пуансон и матрица. Их профиль, ширина и радиус играют решающую роль.

Пуансон формирует наружный контур, матрица — опирает заготовку. Разные режимы гибки: возду́шная гибка (air bending), при которой деталь не садится на матрицу полностью, и выведение угла достигается при помощи задаваемой высоты подъёма. При полном сидении на матрице (bottoming) достигается более точный угол, но требуется больше сил и точный инструмент.

| Метод | Подходит для | Преимущества | Ограничения |

|---|---|---|---|

| Air bending | Широкий диапазон углов | Меньше сил, гибкость углов | Нужна калибровка для точности |

| Bottoming | Высокая точность углов | Точный угол, меньше искажений | Больше сил, износ инструмента |

| Coining | Детали с высокой точностью и отделкой | Минимальный springback | Большие усилия, риск перетирания |

Кроме пуансона и матрицы важны: задний упор (backgauge) для позиционирования, прижимные губки и система ЧПУ для повторяемости. Для труб и профилей — специальные оправки и ролики, чтобы избежать сплющивания.

Как материал влияет на гибку: пластичность, прочность, структура

Материал — это не просто «сталь» или «алюминий». У каждого металла своя пластичность, предел текучести и поведение при сгибе. Тонкий мягкий металл легко гнётся, но может складироваться; толстый прочный — требует больших усилий и даёт больше springback.

Некоторые важные параметры:

- Предел текучести — определяет усилие, необходимое для изгиба.

- Пластичность (удлинение) — насколько металл растягивается без разрушения.

- Направление зерна — у листового металла вдоль и поперёк образца прочность и пластичность различаются.

Нельзя забывать и про термообработку: закалённый металл хуже поддаётся холодной гибке. А у алюминия и его сплавов обычно больший радиус гиба относительно толщины, иначе появятся трещины.

Радиус изгиба, смещение нейтральной оси и springback

При гибке внутренняя часть сжимается, внешняя растягивается. Между ними есть нейтральная ось, где длина не меняется. Эта ось смещается вглубь от середины толщины, и её положение влияет на длину заготовки после гибки.

Springback — обратный эффект: металл стремится вернуть часть формы после снятия нагрузки. Для компенсации устаналивают угол, больший, чем требуемый, или применяют coining для его уменьшения.

Формулы, которые реально помогают

Чтобы рассчитать длину заготовки до гибки, используют понятие bend allowance (BA) — длина дуги на нейтральной оси, которую нужно учитывать. Формула упрощённо выглядит так:

BA = θ × π/180 × (R + K × t)

Где:

- θ — угол гиба в градусах;

- R — внутренний радиус изгиба;

- t — толщина листа;

- K — коэффициент нейтральной оси (обычно 0,3–0,5 для большинства случаев).

Коэффициенты K зависят от метода гибки, материала и толщины. Типичные значения — 0,3 для тонкого материала и воздушной гибки, 0,5 для глубокого сидения на матрице или если нужен учёт смещения нейтральной оси ближе к середине.

Практические рекомендации: радиусы, углы, допуски

Есть простые эмпирические правила, которые экономят время при проектировании:

- Минимальный внутренний радиус для стали обычно равен толщине листа или 0,5–1×t для мягких марок; для алюминия берут 1–2×t.

- Если нужен острый угол, подумайте о дополнительных операциях, потому что очень маленькие радиусы приводят к трещинам.

- Для точных изделий выбирайте bottoming или coining; для прототипов и экономии — air bending с учётом компенсации springback.

Ниже таблица с типичными значениями минимального внутреннего радиуса для листов различных материалов — ориентиры, а не догма.

| Материал | Толщина t | Рекомендуемый R_min |

|---|---|---|

| Углеродистая сталь | до 3 мм | 0,5–1 × t |

| Углеродистая сталь | 3–6 мм | 1 × t |

| Алюминий | до 3 мм | 1–2 × t |

| Нержавеющая сталь | до 3 мм | 0,8–1,5 × t |

Типичные дефекты и как их избежать

При гибке чаще всего встречается три проблемы: трещины, складки и неверные углы. Каждая имеет свои причины и решения.

- Трещины — возникают при малом внутреннем радиусе или недостаточной пластичности. Решение: увеличить радиус, нагреть заготовку или выбрать другой сплав.

- Складки или волны — появляются при избытке материала у внутренней поверхности при малой толщине. Решение: увеличить опору, использовать прижимные губки, уменьшить шаг гибов, если это сборная деталь.

- Неправильный угол из‑за springback — компенсировать настройками, использовать coining, либо производить сгиб с избыточным углом, исходя из опыта и вычислений.

Еще одна частая ошибка — игнорирование направления зерна. Для длинных изгибов вдоль направления прокатки металл может трескаться. Если можно, проектируйте изгибы перпендикулярно направлению проката или учитывайте усиление радиуса.

Пример расчёта: как посчитать заготовку для простого углового сгиба

Допустим, нужно согнуть стальную деталь толщиной t = 2 мм с внутренним радиусом R = 2 мм и углом θ = 90°. Возьмём K = 0,4.

Сначала переведём угол в радианы: θ × π/180 = 90 × π/180 = π/2 ≈ 1,5708.

Подставляем в формулу BA = θ_rad × (R + K × t):

BA ≈ 1,5708 × (2 + 0,4 × 2) = 1,5708 × (2 + 0,8) = 1,5708 × 2,8 ≈ 4,398 мм.

Это длина дуги на нейтральной оси. Чтобы получить длину заготовки, суммируйте прямые участки и эту дугу. В простых прямоугольных деталях такая прибавка часто решает проблему точного размера после гибки.

Проверка качества и контроль процесса

Контроль начинается ещё на этапе настройки машины. Измерьте силу гиба, проверьте инструмент на износ, выставьте задний упор и сделайте пробный гиб. Повторяемость достигается ЧПУ и грамотной оснасткой.

Для серийных деталей стоит вести журналы параметров: положение пуансона, высота подъёма, номер инструмента, температура материала, если есть тепловой режим. Это позволяет быстро восстановить хорошие параметры при смене партии.

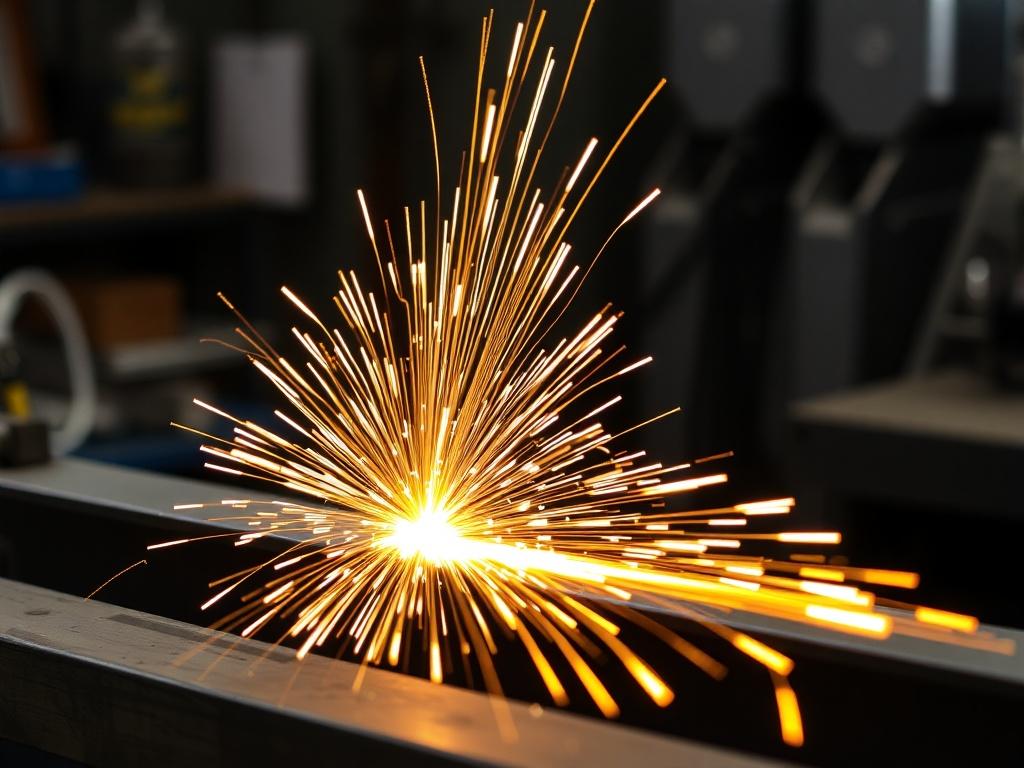

Безопасность при гибке

Гибка сопровождается большими усилиями и потенциальными травмами. Всегда пользуйтесь защитными очками и перчатками, соблюдайте инструкции по эксплуатации станка. Перед работой убедитесь, что нет посторонних предметов в зоне гиба, и что система блокировки работает корректно.

Для труб и профилей используйте оправки и поддерживающие ролики — это уменьшит риск внезапного смещения заготовки и защити оператора от удара.

Заключение: как делать гибку проще и надёжнее

Хорошая гибка — это баланс между расчётом и опытом. Пользуйтесь формулами для начального расчёта длины и радиуса, но не пренебрегайте пробными гибами и измерениями. Правильно подобранный инструмент и оснастка сокращают брак. Учтите материал, направление зерна и неизбежный springback.

Планируйте заранее: иногда небольшое изменение в чертеже — и производство становится проще. Если нужно, делайте прототипы, ведите записи параметров, и со временем вы будете быстро получать нужные детали без лишних переделок.